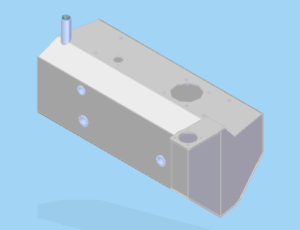

Il serbatoio oleodinamico in lamiera saldata

Il serbatoio oleodinamico, o cisterna, è una parte fondamentale di ogni centralina idraulica. Non sono infatti dei semplici contenitori ma proteggono il circuito da corpi esterni e da impurità grazie ai filtri. Permettono inoltre il raffreddamento del sistema stesso, supportato dallo scambiatore se il raffreddamento di massa non è sufficiente.

Noi realizziamo solo serbatoi personalizzati in lamiera cioè a disegno. I campi di utilizzo sono dei più disparati tranne per i circuiti in alta pressione. Tutti i nostri prodotti sono collaudati, puliti e certificati per garantirne la durata e l’assenza di perdite durante l’esercizio.

Perciò i serbatoi, o cisterne, principalmente vengono utilizzati nelle centraline oleodinamiche. Comunque trovano impiego anche come serbatoi di carburante (gasolio e benzina), di acqua, per l’aria, per il vuoto e per le vernici.

La progettazione e il dimensionamento di un serbatoio oleodinamico saldato.

Offriamo un servizio di supporto per la progettazione di un nuovo serbatoio oleodinamico. Alla fine dell’iter di sviluppo forniamo al cliente tutti i disegni costruttivi tridimensionali e le varie schede tecniche dei prodotti assemblati (ad esempio per i filtri, i manometri e i tappi)

Offriamo un servizio di supporto per la progettazione di un nuovo serbatoio oleodinamico. Alla fine dell’iter di sviluppo forniamo al cliente tutti i disegni costruttivi tridimensionali e le varie schede tecniche dei prodotti assemblati (ad esempio per i filtri, i manometri e i tappi)

Il dimensionamento di un serbatoio all’interno di un sistema idraulico è fondamentale. Per farlo è importante conoscere se il sistema lavora in servizio continuo o saltuario, e la portata massima della pompa. A questo punto in maniera empirica si può valutare la capacità del serbatoio moltiplicando 4 volte la portata, nel caso di servizio continuo. Invece va moltiplicato solo 2 volte in caso di servizio a richiesta.

I materiali utilizzabili in una cisterna

A seconda del campo di utilizzo un serbatoio oleodinamico saldato in lamiera pùo essere realizzato con l’acciaio da costruzione, con l’inox in in lega d’alluminio. In modo analogo vengono realizzati con gli stessi materiali i particolari torniti quali i manicotti, le flange e le boccole filettate.

Tutti i nostri materiali alla fonte sono certificati secondo EN 10204 – 3.1 perciò ne possiamo garantire la qualità e la piena tracciabilità del prodotto.

Le lavorazioni per produrre un serbatoio oleodinamico

Tutto il processo produttivo di una cisterna saldata segue le norme ISO3834-3 e ISO9001:2015 di cui l’azienda è certificata.

La lavorazione del serbatoio in lamiera inizia con il taglio laser dei componenti. Per migliorare la pulizia di taglio e limitare l’alterazione termica del bordo utilizziamo l’azoto e non l’ossigeno come gas di taglio. La limitata alterazione termica ha notevoli benefici durante le successive fasi di saldatura e di verniciatura.

Dopo di che si passa alla fase di piega e di calandratura. Infine alla cianfrinatura del bordo (cioè smussare il bordo che verrà saldato) in preparazione della saldatura.

A questo punto, avvenute le necessarie verifiche secondo il capitolato tecnico di fornitura e secondo le norme ISO3834, si procede con la saldatura dei vari particolari della cisterna. Le nostre tecniche di assemblaggio principalmente utilizzate sono il MIG-MAG (saldatura a filo) oppure a TIG, solo alcuni componenti per brasatura.

Il collaudo pre verniciatura e la pulizia della cisterna

Completata la fase di saldatura ogni serbatoio oleodinamico deve essere collaudato.

Il serbatoio, seguendo una check list prestabilita, viene controllato per i seguenti scopi:

- Dimensionale. Si verificano gli ingombri, le tolleranze e la presenza di tutti i componenti riportati a disegno.

- Estetico. Verifica visiva delle saldature che viene effettuato da un nostro addetto formato e in possesso di patentino per il controllo VT.

- Test di tenuta a 0.5 bar. Prova di tenuta (bubble test) secondo la norma UNI EN ISO 9712. E’ la prova principale di tutto il processo di collaudo.

Infine viene eseguita la pulizia per eliminare gli eventuali residui di oli e di trucioli creati dalle precedenti fasi di lavorazioni. La pulizia è eseguita con uno speciale liquido emulsionante al fine di evitare la formazione di ruggine ma abbastanza aggressivo per pulire la superficie in profondità.

Tutti i serbatoi vengono marcati per tracciarne il lotto di produzione e il numero di certificato di collaudo. Qualora fosse richiesto il certificato dei materiali utilizzati.

La verniciatura ed gli altri processi di finitura superficiale

Offriamo diversi processi di verniciatura per adeguarsi alle specifiche richieste. Come standard proponiamo un ciclo che comprende la sabbiatura, il lavaggio, l’ antiruggine e la finitura a polvere. In alternativa alla polvere può essere utilizzata la verniciatura a smalto. In alternativa all’antiruggine invece proponiamo la cataforesi se la conformazione del serbatoio lo permette.

Per i serbatoi in alluminio o in acciaio inossidabile proponiamo trattamenti di lucidatura oppure di satinatura.

L’assemblaggio e il collaudo finale: la centralina oleodinamica

Dopo la verniciatura possiamo completare il serbatoio oleodinamico montando i filtri, i tappi, i raccordi, i manometri, gli indicatori di livello e le pompe idrauliche. Così da trasformare le nostre cisterne saldate in vere e proprie centraline oleodinamiche pronte all’installazione ed all’uso.

A conclusione dell’assemblaggio siamo in grado di collaudare il serbatoio verificando le sue funzionalità secondo una check list condivisa con il cliente.

Le possibili certificazioni per un serbatoio oleodinamico

I nostri serbatoi in lamiera non in pressione non rientrano nella normativa PED 2014/68/UE facente parte della direttiva macchina. Tuttavia tutte le saldature delle nostre cisterne sono certificate secondo la norma ISO3834-3, mentre i materiali secondo la norma EN 10204 – 3.1link2, link3

Agrital, la nostra produzione di cisterne saldate

Noi siamo una azienda metalmeccanica attiva dal 1972. Abbiamo iniziato dal settore della meccanizzazione agricola con la costruzione di cabine per trattori.

Oggi grazie ad un organico di oltre 50 persone siamo presenti in diversi settori merceologici producendo principalmente le cabine di guida, i serbatoi oleodinamici in lamiera e i cofani. Oltre ad essere stati i precursori fin dal 2003 nella lavorazione laser tubi con l’installazione della prima macchina.