TUBES CINTRÉS :

de la conception technique à la réalisation

La production de tubes cintrés est encore un peu un art aujourd’hui, en fait c’est un processus plus délicat que d’autres en métallurgie. Cela est dû aux variables qui peuvent affecter le processus. Bien qu’aujourd’hui la technologie présente dans les machines et logiciels FAO hors ligne se soit beaucoup simplifiée.

On parle de cintrage de tubes lorsque le rayon est inférieur à 200 mm (indicatif). Au lieu de cela, pour les coudes avec un rayon plus élevé, nous nous référons au processus de calandrage. Néanmoins, aujourd’hui, de nombreuses machines peuvent effectuer à la fois le pliage et le calandrage. Cependant, dans cet article, nous nous concentrons sur le cintrage des tuyaux et son processus.

Conception de tubes cintrés

La conception d’un tube plié doit d’abord tenir compte des capacités de la cintreuse de tubes, de la disponibilité des moules et des tolérances.

1. Force de flexion et sa modulation.

Il est important de connaître les limites de la machine pour ne pas se retrouver dans l’incapacité de produire la pièce. La capacité de flexion ne dépend pas de la puissance pure mais elle est influencée par le rayon de courbure (une plus grande demande moins de force) et par la capacité à moduler l’effort pendant toute la phase de flexion. Pour cela, les nouvelles cintreuses électriques ont ouvert une nouvelle frontière par rapport à l’hydraulique traditionnelle car il est plus facile de les moduler.

Outre l’électrification, l’autre innovation notable de ces dernières années concerne les machines avec rotation de la tête à gauche et à droite. Autrement dit, ils peuvent se plier dans les deux sens, ce qui donne un très haut degré de liberté à la fois dans la conception et dans l’exécution, ce qui était auparavant inimaginable.

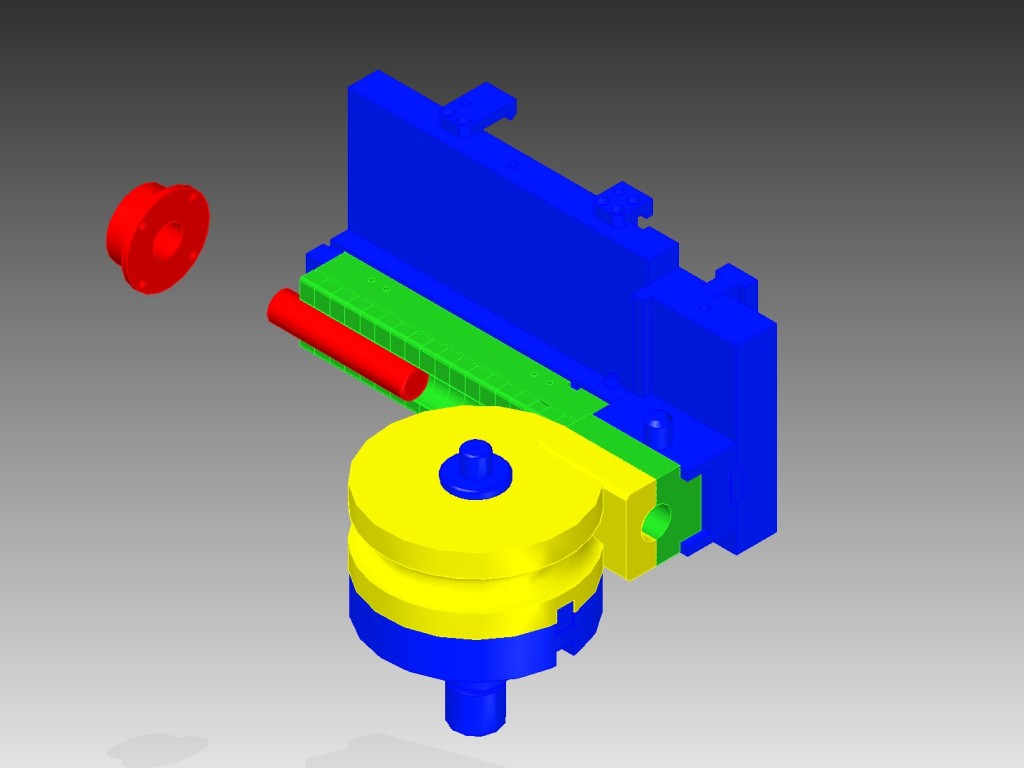

2. Outils

Une cintreuse de tubes fonctionne avec un rayon constant ou fixe. C’est-à-dire que le rayon est déterminé par la matrice. Ainsi, chaque moule répond à ces paramètres: section de tuyau, rayon de courbure et épaisseur de tuyau. Si vous ne modifiez qu’un seul de ces facteurs, vous avez probablement besoin d’un nouvel outil, avec des coûts supplémentaires.

Les matrices standard doivent bloquer le tuyau des deux côtés, donc entre un coude et l’autre, il doit toujours y avoir une section droite d’au moins environ 100 mm. Sinon, des moules spécifiques doivent être conçus pour permettre des virages serrés.

Un autre encombrement doit être pris en compte est l’étirement initial et final droit où vous serrez le tuyau pour gérer le tube pendant tout le traitement. En fait l’outil « occupe » une partie du tube et il faut en tenir compte. Alternativement, si la partie rectiligne n’est pas suffisante, après le pliage, la partie en excès sera rognée.

Multi-rayon. Les machines modernes peuvent également accueillir plus d’un moule à la fois, ce qui signifie être capable de créer la pièce avec un rayon différent. En moyenne, 2 ou 3 moules peuvent être logés. Cependant, chaque moule a un rayon fixe mais vous avez plus de moules donc vous choisissez lequel utiliser, obtenant ainsi des tubes cintrés avec un rayon différent.

3. Tolérances

Comme dans tous les projets, les tolérances sont fondamentales car elles définissent le coût de la pièce. Surtout pour les tubes coudés qui, comme mentionné, sont soumis à plusieurs variables dont chacune peut introduire une erreur d’usinage.

Si l’on se concentre sur les tolérances d’une machine (on oublie maintenant la variable matière) il est raisonnable de considérer ces plages:

- Grossier: tolérance angulaire ± 1 °; tolérance linéaire ± 0,5 mm

- Normal: tolérance angulaire ± 0,5 °; tolérance linéaire ± 0,5 mm

- Fin: tolérance angulaire ± 0,2 °, tolérance linéaire ± 0,1 m

Les machines électriques sont plus précises que les hydrauliques, elles appartiennent à la dernière génération et ne sont pas soumises à des variations de température d’huile.

4. Finition esthétique

Pour avoir un bon résultat esthétique, sans défauts de flexion, le rayon doit être d’au moins 1,5 fois la section (pour l’acier inoxydable et l’aluminium la limite passe à 2). Sous ces valeurs, il est possible avec des outils spécifiques

Aujourd’hui, vous pouvez aller jusqu’aux courbes avec un rayon par rapport à 0,8 la section du profil. Résultats réalisables uniquement avec des cintreuses électriques de tubes et dans des conditions optimales de la machine, de l’équipement et du matériel. Cependant, cela reste une réalisation remarquable par rapport aux limites d’il y a à peine 10 ans.

5. Alternatives:

Il existe des alternatives à la technique de pliage à froid si, pour diverses raisons, l’adoption de cette technologie est difficile:

- forgeage à froid

- forgeage et moulage à chaud

- hydroformage

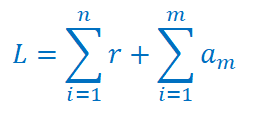

Calcul de développement linéaire pour tubes cintrés

Certains logiciels modernes sont capables de calculer directement le développement de la pièce, ou l’une des formules les plus utilisées est::

L= sommation de toutes les sections droites r et de toutes les longueurs des arcs a

L= longueur totale / ou = longueur des sections droites / a = longueur de l’arc

Alors que les sections droites sont faciles à calculer, pour les arcs, la formule suivante est suivie:

a = 0.01745 x Rm x α

Rm = rayon dans la section médiane / α = angle de flexion (entre 0 ° et 180 °)

Cependant, il est généralement judicieux de toujours effectuer un test pratique (échantillon) avant de passer à la production de masse. De plus, si la pièce présente plusieurs coudes, ou plie à moins de 90 °, l’évolution pourrait être très différente des calculs théoriques.

Le problème est plus prononcé pour les tubes carrés, rectangles ou profils spéciaux que pour les tubes ronds. Les tubes ronds ont une section résistante constante et n’ont pas le problème de la position du cordon de soudure et de la taille exacte du rayon du coin.

En fait, beaucoup plus de variables entrent en jeu que le processus de pliage de la tôle. Tout d’abord, les tubes décapés ne sont pas toujours disponibles, donc des matériaux moins nobles. De plus, la position du cordon de soudure, l’épaisseur exacte et le rayon du coin affectent le retour élastique de la pièce.

Certains problèmes peuvent être limités par l’utilisation de matériaux plus précieux (par exemple des tubes sans cordon de soudure) mais avec une augmentation des coûts. Par exemple, si disponible, préférez son alter ego E235 + N à l’acier S235JR.

Conseils de production pour la cintreuse de tubes

Tout d’abord, pour garantir la répétabilité de la production, il est important de connaître le module d’élasticité du matériau. Il est suggéré d’utiliser des tiges, pour chaque lot, avec une variance du module élastique de ± 2%, encore mieux si elles proviennent de la même usine de tubes.

Pendant le processus, la première règle d’or est de vérifier que le tube ne glisse pas pendant toute la phase de cintrage. Pour cette raison, les moules ont parfois des surfaces légèrement rugueuses pour augmenter leur adhérence, surtout si l’on plie des tuyaux en acier inoxydable.

De plus, tous les composants du moule ne doivent pas présenter de glissement entre eux. Pour cette raison, il est conseillé de toujours préférer le verrouillage mécanique.

noyau interne

Pour les courbes plus serrées, l’utilisation du noyau est essentielle. Il commence par un noyau fixe, le plus simple, puis passe aux noyaux cloués ou articulés. Pour pouvoir « entrer » de plus en plus dans la courbe.

La position de départ canonique du noyau fixe doit être à 5 mm devant le centre de rotation (début théorique de la courbe), et son réglage fait la différence sur le résultat de la flexion.

Pour extraire le noyau, une excellente lubrification est nécessaire avec l’utilisation d’huiles anti-grippantes. Il est évident que l’efficacité du noyau est d’autant plus grande qu’elle est précise par rapport à la section. Celui-ci heurte malheureusement lorsque le tube n’a pas d’épaisseur calibrée et au-delà lorsque la taille et la position du cordon de soudure ne sont pas constantes.

Pour soutenir l’efficacité du noyau, l’utilisation de la contre-glissière est essentielle pour les virages les plus exigeants. La contre-glissière doit être en matériau autolubrifiant et installée dans la partie interne de la courbe (opposée au traîneau)

autres ajustements

Des ajustements fins peuvent être effectués sur la motoneige arrière: anticiper ou reporter son timing d’action. Ou augmenter la force de poussée du chariot arrière, généralement on commence sans pousser (donc de manière passive) pour passer en poussées actives si le matériau se déchire.

Intégration entre la cintreuse de tubes et la découpe laser

L’intégration entre la cintreuse de tubes et la découpe laser de tubes facilite la production de nombreuses pièces. En bref, il faut distinguer deux cas.

Couper avant de plier

La solution la plus répandue et la moins chère. Dans ce cas, le tube est traité (percé et façonné) avant d’être plié. Les limites importantes sont les tolérances entre les trous, compte tenu des tolérances dérivant du pliage et non de la découpe laser. De plus, il est parfois nécessaire d’avoir un tuyau plus long pour permettre le traitement avec une cintreuse.

Coupe après pliage

Solution plus précise mais plus chère. Vous utilisez une station de découpe laser 3D et non une machine de découpe laser tube. Le tube est percé et mis en forme après pliage, de sorte que les tolérances sont celles typiques de la machine de découpe laser et non de la cintreuse de tube.

Know how de Agrital

Agrital fabrique des tubes cintrés depuis plus de 20 ans, et est principalement spécialisée dans le traitement de l’acier de construction et de construction. Il traite des diamètres compris entre 20 mm et 80 mm, ou des profils équivalents carrés et rectangulaires dont la diagonale est inférieure à 80 mm. Nous produisons également des tubes cintrés en petites et moyennes séries.

Spécialisé dans la production de réservoirs hydrauliques