Anwendungsgebiet

Schweißen ist ein breites Thema, nach Anwendungsbereich, nach Materialart, nach Verfahren. Wir schweißen Baustahl (S235JR, S355J2, S420MC, S700MC, S900MC) und gehärtetes Material (C40, C45,39NiCrMo3, 42CrMo4) . Wir verwenden typische Dicken der mittelleichten Zimmerei, d.h. zwischen 3 und 20 mm.

Für diese Anwendungen sind wir nach ISO3834-3 zertifiziert und in diesem kurzen Artikel versuchen wir, die wichtigsten Punkte aus unserer Erfahrung zu veranschaulichen, eine Liste mit intelligenten Tipps.

Unterschied zwischen MiG- und MAG-Verfahren

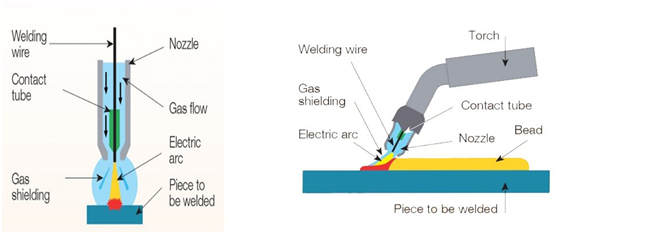

Unsere Schweißnähte sind alle MAG-Schweißnähte, was bedeutet, dass das Schweißgas aktiv ist, d.h. in den Prozess eingreift. Beim MIG-Schweißen hingegen wird ein Inertgas (normalerweise Helium oder Argon) verwendet; in diesem Fall „schützt“ das Gas nur die Schweißung, d.h. es nimmt nicht an der Schmelzreaktion teil. Die Maschine ist immer die gleiche, MAG-Schweißen wird für Kohlenstoffstähle verwendet, statt MIG für Edelstähle.

Schweißprozessvariablen:

Material

Es ist wichtig, die Art des zu schweißenden Materials, Qualität und Dicke zu kennen. Schließlich ist gebeiztes Material sowohl für ein besseres ästhetisches Ergebnis als auch zur Vermeidung von Verunreinigungen in der Fuge vorzuziehen.

Gas

Das Gas für unsere Schweißtechnik ist ein Aktivgas als Mischung aus Argon (Ar) und Kohlendioxid (CO₂). Der Prozentsatz von CO₂ (das aktive Gas) beeinflusst die Ausführung des Schweißens.

Wenn CO₂ steigt, haben wir:

- Größere Durchdringung

- Größerer Wärmeeintrag auf das Stück

- Bessere Lichtbogenstabilität

- Grundsätzlich mehr Punkte

- Eine weniger ästhetische Naht

Die gängigsten Mischungen haben einen CO₂-Anteil von 8 %, 13 %, 18 % und 25 %.

Zum Schweißen mit Impulslichtbogen dürfen nur Mischungen mit einem Anteil von mindestens 15 % verwendet werden.

Das Gas wird im flüssigen Zustand unter hohem Druck gespeichert, was auch bei niedrigen Temperaturen bedeutet, daher wäre es eine gute Praxis, ein Vorwärmsystem am Zylinderauslass vor der Verteilung im Netzwerk zu den Schweißern zu haben.

Schließlich sind in den letzten Jahren mit Stickstoff oder Helium angereicherte Gemische auf dem Vormarsch. Trotz der kommerziellen Absicht sind diese Mischungen nach unserer Erfahrung nur in bestimmten Anwendungsfällen wirklich wirksam, d.h. der Nutzen rechtfertigt nicht die höheren Kosten.

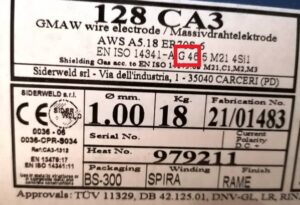

Drähte

Die Wahl des Schweißdrahtes kann beim Drahtschweißprozess den entscheidenden Unterschied ausmachen.

Sicherlich gibt es Kabel, die zwar in die gleiche ISO/AWS-Klasse fallen, aber dennoch eine bessere Leistung als andere haben, wenn auch zu anderen Kosten. Das aktuelle kommerzielle Angebot ist wirklich riesig und Sie müssen sich auf Fachleute der Branche verlassen.

Die mechanische Festigkeit, die der Draht garantieren kann, muss jedoch unbedingt überprüft werden. Für die gebräuchlichsten Massivdrähte (ohne Fülldraht) für Kohlenstoffstahl kann sie beispielsweise aus dem Zahlenpaar nach dem Buchstaben G innerhalb der Abkürzung abgeleitet werden (nicht zu verwechseln mit den Abkürzungen SG). Gibt die Streckgrenze an, zum Beispiel hat ein G46 eine Streckgrenze von 460 N/mm². Um schließlich als guter Draht für das mittelleichte Schweißen angesehen zu werden, muss er in die Kategorie SG2 fallen.

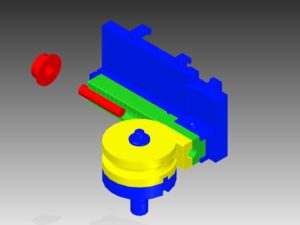

Schweißgerät

Das Angebot an Schweißgeräten ist breit gefächert und ausführliche Erläuterungen finden Sie auf den Webseiten der verschiedenen Hersteller. Sicherlich trägt ein Qualitätsgenerator (leider noch teurer) sehr zur Stabilität des Lichtbogens und damit zur Effektivität des Gelenks bei.

Denken wir nur daran, dass ein Inverter-Schweißgerät allein den Lichtbogen nicht verbessert, aber Strom spart.

Die synergetische Funktion hingegen ermöglicht der Maschine, sich selbst zu regulieren (auch hier ist sie effektiv, wenn die Schweißmaschine mit einer guten Elektronik ausgestattet ist).

Der Impulslichtbogen hat den Vorteil von weniger Schmutz (weniger Pellets) und könnte einer schlecht ausgebildeten Hand helfen, eine ästhetischere Schnur zu erhalten. Dabei ist jedoch Vorsicht geboten, da sich der Impulslichtbogen bei gleichen Stromwerten stärker aufheizt (daher ggf. größere Schrumpfprobleme) und weniger in das Material eindringt.

Die im Rahmen der ISO 3834-Zertifizierung eingesetzten Schweißgeräte müssen wiederum zertifiziert sein

Stromstärke

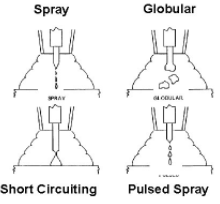

Die Stromstärke, mit der eine MAG-Drahtschweißung durchgeführt wird, bedingt den eigentlichen Abscheidungsprozess.

Betrachtet man beispielsweise einen G46 SG2-Draht mit 1 mm Durchmesser und einem Stickout-Abstand von 12-15 mm, erhalten wir:

- Kurzbogenablagerung für Ströme zwischen ca. 50 und 160 Ampere.

- Kugellager für Ströme zwischen ca. 160 und 200 Ampere.

- Sprühlichtbogendepot für Ströme über ca. 200 Ampere.

Die beste und sauberste Ausführung ist sicherlich der Sprühlichtbogen, daher wird empfohlen, nach Möglichkeit einen hohen Strom aufrechtzuerhalten. Der Stromwert beeinflusst den entstehenden Lichtbogen und damit die Art und Weise, wie der Draht schmilzt und sich ablagert.

Ich empfehle folgendes Video:

Gelenktyp

Es gibt verschiedene Arten von Verbindungen, die häufigsten sind Stoß-an-Stoß oder abgewinkelt. Die Schweißtechnik muss an die Form der Naht selbst angepasst werden, um alle anderen Parameter für eine hervorragende Schweißung sicherzustellen (Position des Werkstücks, Position des Brenners, Ausführungsgeschwindigkeit usw.)

Vorbereitung des Materials

Dies hängt von der Art der herzustellenden Verbindung ab. Sicherlich ist es eine gute Praxis, die scharfen Kanten des Materials immer zu brechen, indem Sie sie mit einem flexiblen Schlauch abrunden.

Beim Strukturschweißen hingegen ist es notwendig, das Material mit Fasen (auch Fasen genannt) vorzubereiten, das Vorhandensein der Fase erleichtert das spätere Eindringen.

Brennerposition

Es ist eine grundlegende Tatsache, dass der Brenner eine möglichst geeignete Position einnimmt. Im Vergleich zu einem idealen Frontalschnitt sollte es entlang der Achse der Winkelhalbierenden positioniert werden. In Längsrichtung zur Schnur sollte sie eine Schräglage von 15°-30° einnehmen.

Der Abstand vom Werkstück variiert je nach Technik, aber für ein kugelförmiges Schweißen beträgt der Abstand etwa 12-15 mm, was auch dem Überstand des Drahtes aus dem Stabbrenner entspricht.)

Weiterhin ist es sehr wichtig, dass die Drahtschweißung möglichst flach ausgeführt wird. Um unser Ziel zu erreichen, gibt es auf dem Markt verschiedene Arten von Taschenlampen mit unterschiedlichen Formen und Neigungen.

Daher sollte nach der oben beschriebenen Position das Schweißen im Druck und nicht im Zug durchgeführt werden. In der Praxis kommt es vor, dass es manchmal möglich ist, eine bessere Schweißung durchzuführen, wenn sie dicht ist, beispielsweise in der Nähe von Ecken, um einen gleichmäßigen Gasfluss zu bevorzugen.

Masseklemmposition

Nicht immer berücksichtigt, aber die Position der Masseklemme spielt auch eine grundlegende Rolle bei der Begrenzung der Stromstreuung und damit der Aufrechterhaltung eines stabileren Lichtbogens (sowie der Energieeinsparung). Daher ist es eine gute Regel, die Masse direkt am Werkstück anzubringen und nur, wenn es nicht möglich ist, auf dem Arbeitstisch, aber immer noch so nah wie möglich am Werkstück.

Schweißqualitätsprüfung

Die Überprüfung der Güte einer Schweißverbindung erfolgt durch zerstörungsfreie Prüfungen, die von qualifiziertem Personal (mindestens Stufe 2) durchgeführt werden. Zu diesen Kontrollen gehören:

- Visuell (VT)

- flüssiges Eindringmittel (PT) oder elektromagnetisches Joch (MT)

- Kontrolle durch Ultraschall (UT) oder Röntgen (RT).

Die ersten beiden sind Oberflächenprüfungen, während die UT- und RT-Prüfungen als volumetrische Prüfungen definiert werden, da sie in der Lage sind, die Verbindung auch in der Tiefe zu analysieren.

Andererseits ist es zur Verifizierung des Prozesses auch möglich, zerstörende Prüfungen durchzuführen und so Makrographie, Mikrographie und Härte an der Raupe sowie mechanische Prüfungen durchzuführen. Es handelt sich um Tests, die im Labor durchgeführt werden.

Schweißen von gehärteten Stählen

Zum Schweißen von gehärteten und vergüteten Stählen (z. B. C40, C45, 39NiCrMo3, 42CrMo4) muss das Material zunächst vorgewärmt werden. Die Vorwärmstufe hängt von der Art des Materials und der Größe des Werkstücks ab, liegt jedoch in der Größenordnung von 150 °C – 200 °C. Die Überprüfung der Temperatur kann mit Thermokreiden erfolgen.

Schließlich ist die Phase nach dem Schweißen ebenso wichtig, die eine kontrollierte und „verlangsamte“ Abkühlung erfordert, um die Bildung von Mikrorissen zu vermeiden. Aus diesem Grund ist es üblich, die Teile statt an der Luft in Sand (Vermiculit) zu kühlen.

ISO 3834-Zertifizierung

Es ist eine Norm, die den Schweißprozess des Unternehmens zertifiziert. Es wird nicht direkt das einzelne Stück zertifiziert, wie dies beispielsweise bei ISO 1090 der Fall ist.

Dabei wird weitgehend auf die bereits vorhandenen Normen der weiter verbreiteten ISO9001 verwiesen, die dann insbesondere die Rückverfolgbarkeit der verwendeten Materialien (Halbzeuge, Verbrauchsmaterialien etc.), die Ausbildung des Personals, die Wirksamkeit der Instrumente und Maschinen, die gewährleistet Parameter Ausführung der Schweißnähte und deren Kontrolle. Aus diesem Grund verfügen zertifizierte Unternehmen fast immer über autorisiertes Personal für Sichtprüfungen (VT) und zerstörungsfreie Prüfungen (PT, Eindringflüssigkeiten und elektromagnetisches Joch).

Die ISO 3834-Zertifizierung sieht 3 Unterebenen vor, die auf der Art des Produkts und damit auf der für den Produktionszyklus erforderlichen Überwachungsebene basieren. Die Stufen sind: 4: Basis, 3: Mittel, 2: Fortgeschritten.

Wärmebehandlungen nach dem Schweißen

Eine kurze Anmerkung zu den Wärmebehandlungen von Schweißteilen. Sie können eine starke Kritikalität darstellen, wenn sie nicht gewissenhaft ausgeführt werden, daher ist es gut, sich auf spezialisierte Unternehmen zu verlassen, die möglicherweise in der Lage sind, Zertifizierungen für ihren Prozess auszustellen und das aufgeführte Stück zu kontrollieren.